サステナブル包材の扱いに特化

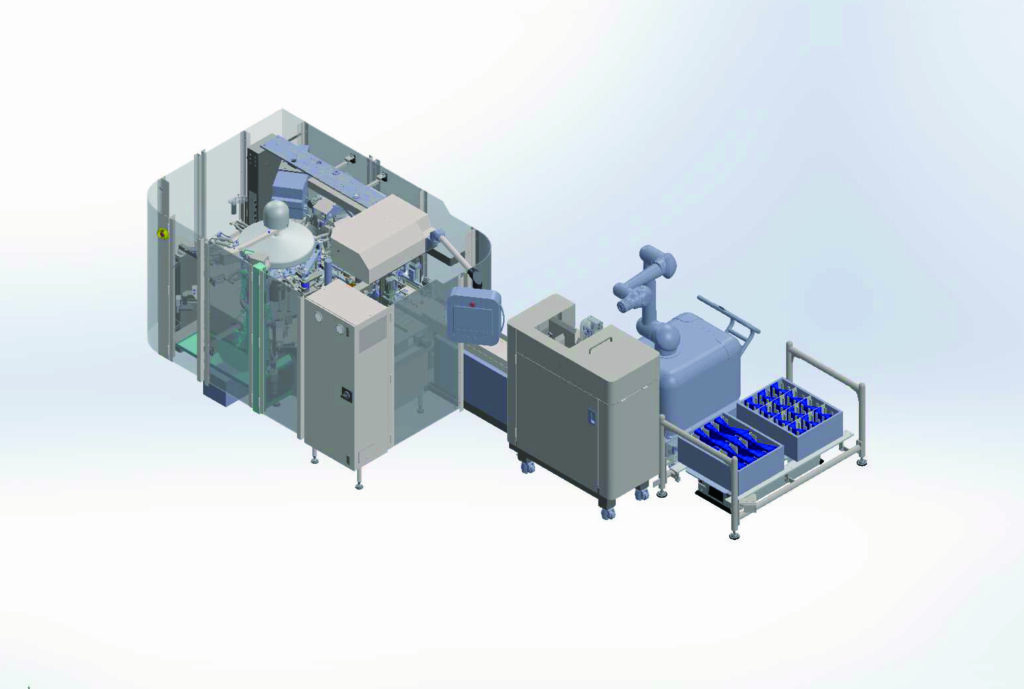

今回大賞を獲得した「SmartSet Packer」 は、‶誰でも簡単に扱う事が出来る包装機”をコンセプトに開発された。環境負荷低減の潮流を受けて普及が進むサステナブル包材の扱いに特化した新型機だ。

環境対応フィルムは原料構造が従来の一般包材と大きく異なり、うねりが発生しやすいほか、シール条件が非常にシビアで、生産現場では扱いの難しさが課題となっていた。同社はこの課題に対し、工程構造そのものを再設計する大胆なアプローチを採用した。

最大の特徴は、包装工程を11ステーションで構成した点。従来のロータリー式が10等配を基本としていたのに対し、1つ工程を加えることで、充填・整形・シールなどの工程により余裕を持たせ、フィルム特性に左右されない安定包装を可能にした。

これにより、袋の口部を扱うチャック開口、底部を整える底振動、従来分離されていた超音波シールと、ヒートシールを3連シール構造として一体化することが可能となった。これにより、環境対応包材特有の熱影響のばらつきを抑えながら、美しい仕上がりを保つことができる。生産能力も従来機の65袋/分を上回り、70袋/分を実現した。

さらに、世界初となる「自動シール条件算出機能(GP SmartSet Seal)」を搭載。包材構成、総厚、袋形態、室温といった外部要因をタッチパネルに入力するだけで、最適なシール温度と時間を自動算出する仕組みだ。

これまで新素材の包材を扱う際には試行錯誤が避けられず、大量の包材ロスが発生していたが、同機能により必要最小限の枚数で最適条件を短時間で導き出すことができる。また同社独自のヒータージャケット構造により、従来比15%の省電力も実現し、生産効率と省エネ性能の両立を図っている。

省人化・作業標準化を向上

一方、省人化・作業標準化の面でも大きな改良が加えられた。同製品は、袋サイズ変更や印字位置の調整、搬送ガイドの位置決めなど、これまで熟練作業者に依存していた段取り替え作業のほぼ全てを自動化した。ボタン一つで条件が切り替わるため、設定ミスのリスクが減るだけでなく、作業者による品質のばらつきが解消される。同時に、自動袋供給装置や無人搬送ロボット(AMR)と連動することで、無人運転ラインの構築にも対応するなど、スマート工場化への適応力も備える。

操作性・保守性も改善。新しく採用したUI(タッチパネル)は視認性が高く、操作手順がわかりやすい構成となっており、専門知識を持たない作業者でも直感的に扱える。ベッド構造の見直しにより清掃性も向上し、食品や医薬品など衛生管理が求められる工場での扱いやすさも高めた。加えて、JPack-FmtやIEC 61131-3などの国際規格にも準拠しており、IoT連携や海外市場への展開にも対応している。

同社製品の技術優位性を証明

ゼネラルパッカーは同製品を、業界が抱える三つの課題「環境対応」「自動化」「標準化」に応える次世代機と位置づける。

今回の大賞受賞により、同社製品の技術優位性が業界内外に示された形となり、国内外からの引き合い拡大や、新分野での販売機会創出につながることが期待される。ゼネラルパッカーは今後も、現場の声と社会課題を基点とした製品開発を続け、環境負荷低減と産業効率化の両立に貢献していく方針だ。