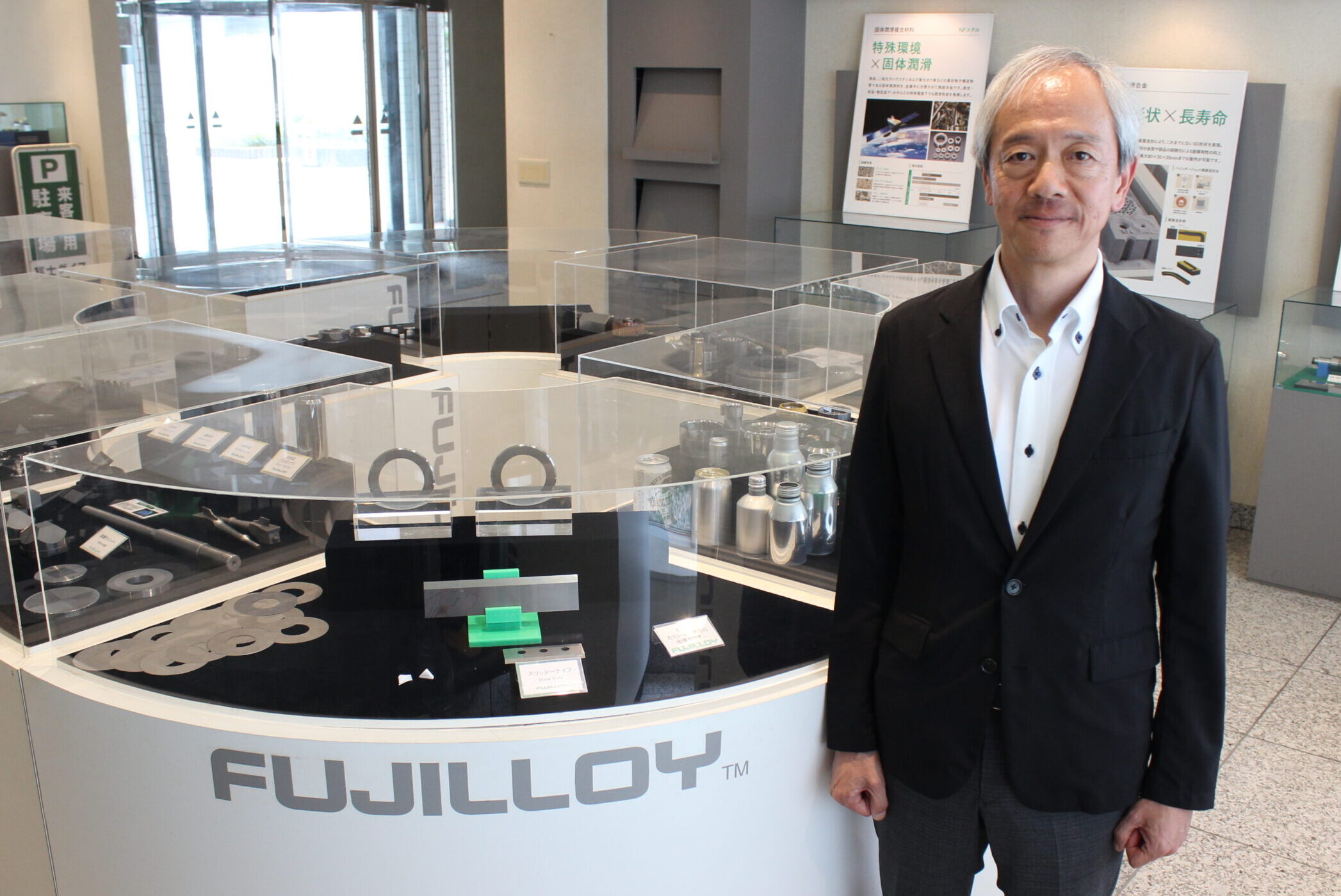

超硬摩耗工具シェア30%

製造業3000社と取引

製造現場で不可欠な存在

量産化を支える工具

産業機械の一部品である工具や金型は、量産化に耐える耐久性が必要なことから「耐摩耗工具」と呼ばれている。冨士ダイスはその中でも、超硬合金で作る「超硬合金製耐摩耗工具」にて、長年国内30%のトップシェアを獲得してきた。高層ビルや光通信などのインフラ設備から輸送用機械、コンピュータ、医療機器、家電、生活用品など広範な産業の製造現場で利用されており、取引企業はグループ全体で約3000社にわたる。

同社のコア技術にあたるのが、「粉末冶金」と「超精密加工」である。

「粉末冶金」とは、2種類以上の金属などの粉末を均一に混ぜて金型に入れ、プレス機で圧縮し、真空中で焼結して固める技術である。同業は非鉄金属超大手を含む30社ほど。粉末冶金の一部工程や製造加工のみを扱う同業が多い中、同社では原料調達から加工・検査まで、全工程を一貫して担う。製品は全て、顧客の課題に合わせたカスタムメイドだ。

「当社の強みは、設計を再現する技術力です。超硬合金は焼結の際に約20%収縮します。金型に穴を開ける設計の場合、焼結前に収縮率を逆算して穴を成形する必要があり、その大きさや形状、材質による微妙な差異など、蓄積された技術データと、熟年のノウハウを必要とします。また重量600~700kg程の大型製品を製造できる点も、他社にはない特徴です」(篠宮護取締役)

もう1つのコア技術は、「超精密加工」。業界的に言えば、精密加工は、指定された寸法の100分の1ミリ(mm)~1000分の1ミリ以下の誤差を許容しているが、同社の領域である超精密加工は、更にゼロは1つ多く、誤差1万分の1ミリ以下。まさにけた違いだ。製品表面の粗さに至っては、10万分の1ミリ~100万分の1ミリ以下を保証するなど、競合と一線を画す。

「当社ではカメラやスマホのレンズをつくるための金型を長年製造し、技術を磨いてきました。光の分散や集光のためには、レンズに凹凸をつけたり、穴を開けたり、曲線をつける必要があります。金型の加工精度に誤差があると、レンズとしての機能が発揮できなくなってしまいますので、非常に緻密な精度管理が求められてきました」(同氏)

水素製造や光通信で新製品開発

次世代高付加価値品で収益向上へ

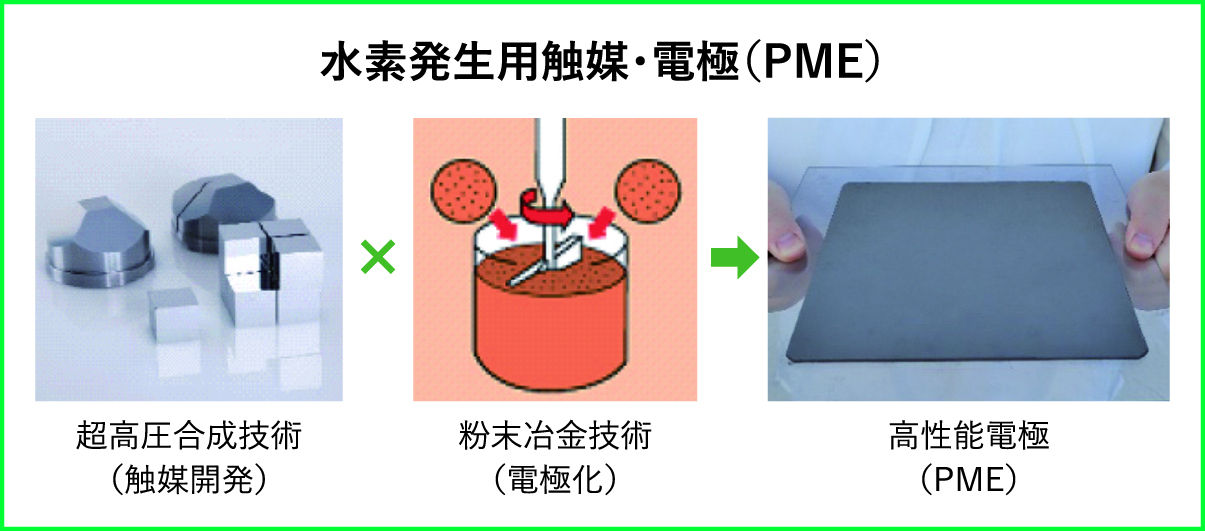

同社では現在、コア技術を転用し、次世代分野での高付加価値製品の開発に取り組んでいる。その1つが、水素製造時の消費電力を従来比20%削減できるニッケル製電極(PME:Powder Metallurgy Electrode)だ。貴金属フリーで製造しているため、環境負荷が低い点も特徴である。同製品は7~8年前まで、旧大阪府立大学(現大阪公立大学)、東京大学との3者による共同研究で触媒(特定の化学反応の反応速度を変化させる物質)の開発を進めてきた。同社では人工ダイヤモンド製造用の金型を製造しており、そこで培った「超高圧合成技術」が触媒開発に役立った。

同社では現在、コア技術を転用し、次世代分野での高付加価値製品の開発に取り組んでいる。その1つが、水素製造時の消費電力を従来比20%削減できるニッケル製電極(PME:Powder Metallurgy Electrode)だ。貴金属フリーで製造しているため、環境負荷が低い点も特徴である。同製品は7~8年前まで、旧大阪府立大学(現大阪公立大学)、東京大学との3者による共同研究で触媒(特定の化学反応の反応速度を変化させる物質)の開発を進めてきた。同社では人工ダイヤモンド製造用の金型を製造しており、そこで培った「超高圧合成技術」が触媒開発に役立った。

「共同開発後、社内での研究により、触媒を粉砕し微細化すると、更に性能が高まるということに辿り着きました。しかしそのままでは粉体ですので、商品展開しても販路の確保が難しい。そこでニッケルと触媒を均一に混ぜて成形し、電極化しました。この混合の工程や電極を成型することは、粉末冶金の技術があったからこそ成功したと言えます」(同氏)

同製品は、現在客先評価中の段階で、27年の製品化を目指す。水素製造用電極は30年には国内で約60億円の市場が見込まれており、同社では量産化に向けて対策を始めている。水素研究を行う国内企業から引き合いがきており、水素利活用が先行する欧州の企業への展開も視野に入れているという。

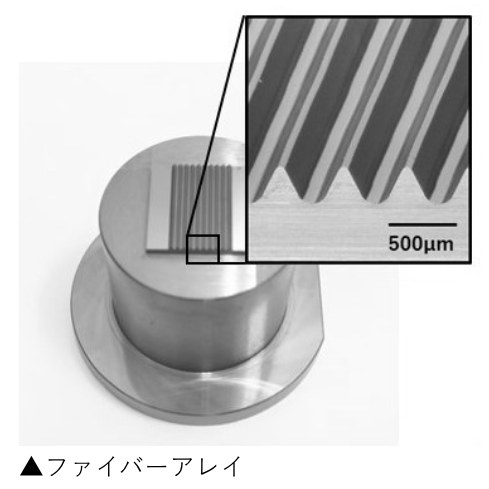

またAIの普及によりデータセンターが次々と建設され、需要が旺盛となっている光通信分野にも参入。特に注力しているのは、現在主流になりつつある光ファイバーと光学部品を接続するコネクター(ファイバーアレイ)の金型である。

「光コネクターは、0・1mmの光ファイバー複数本を通して送られてきた光を受信するだけではなく、レンズで光を目的の方向に屈折させる役割があります。レンズ金型で光をコントロールしてきた『超精密加工』技術を応用し、コネクター用の金型に求められる品質達成を目指しています。要求される金型は様々な仕様があることから、金型を加工する工具を自社内で製作することも強みのひとつと言えます。また材質選定には『粉末冶金』の技術を活用し、金型材質としての加工性や耐久性の両面から、最適な材質を提案しています」(同氏)

磨いてきたコア技術を

成長産業へ応用展開

「超精密加工」は、次世代自動車にも応用。同社では自動運転用センサーなどに搭載されるマイクロレンズアレイの金型への展開を進めている。マイクロレンズアレイとは、μm~mm単位の微細なレンズを複数、規則的に配列して光を分散させる光学素子。同製品はガラスが他製品よりも熱膨張しやすく、金型との追随性が損なわれることでプレス成形時に割れやすいという業界課題があった。同社ではガラスと同程度に熱膨張する新硬質材を開発。ガラスレンズの割れを防ぎ、安定的な量産を可能にした。光通信用コネクター用金型は26年、マイクロレンズアレイは27年の販売開始を予定。同社では24年に光通信分野で1億円の設備投資を行っており、今後事業を拡大していく計画だ。

「超精密加工」は、次世代自動車にも応用。同社では自動運転用センサーなどに搭載されるマイクロレンズアレイの金型への展開を進めている。マイクロレンズアレイとは、μm~mm単位の微細なレンズを複数、規則的に配列して光を分散させる光学素子。同製品はガラスが他製品よりも熱膨張しやすく、金型との追随性が損なわれることでプレス成形時に割れやすいという業界課題があった。同社ではガラスと同程度に熱膨張する新硬質材を開発。ガラスレンズの割れを防ぎ、安定的な量産を可能にした。光通信用コネクター用金型は26年、マイクロレンズアレイは27年の販売開始を予定。同社では24年に光通信分野で1億円の設備投資を行っており、今後事業を拡大していく計画だ。

「次世代分野での高付加価値製品開発により、収益性を高めていく計画です。開発投資は初期導入から数年後には回収し、その間も並走で他の開発を進める。そういったサイクルに持っていきたいと考えています」(同氏)